Jak wygląda testowanie nowej formy wtryskowej krok po kroku?

Test to ciąg krótkich prób, pomiarów i korekt, zakończony stabilnym oknem procesowym.

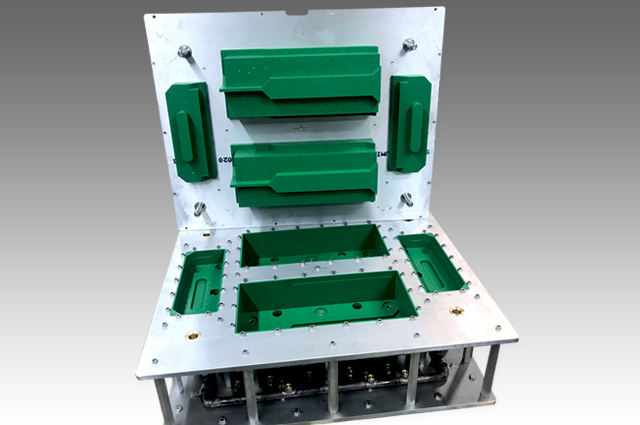

Najpierw wykonuje się odbiory formy na sucho. Sprawdza się pasowanie, ruchy suwaków, drożność chłodzenia i oznaczenia części. Następnie przeprowadza się test szczelności kanałów chłodzenia i próbne cykle bez tworzywa. Pierwsze strzały T0 wykonuje się bez ryzyka dla formy. Analizuje się krótkie wtryski, równowagę gniazd i odpowietrzenie. Potem stabilizuje się ustawienia i produkuje serię T1 do pomiarów wymiarowych i prób funkcjonalnych. Ostatnim etapem jest wyznaczenie okna procesowego, czyli bezpiecznych zakresów kluczowych parametrów, oraz pilotażowa partia pod ocenę jakości i powtarzalności.

Jak przygotować próbne uruchomienie i jakie parametry mierzyć?

Plan prób obejmuje cel, kryteria akceptacji, materiał, przyrządy, zespół i harmonogram.

Na starcie potwierdza się surowiec z właściwymi atestami i warunkami suszenia. Ustala się zakres bezpiecznych ustawień prasy i formy. Podczas prób zapisuje się wszystkie parametry, by móc je odtworzyć i porównać wyniki. Dla EPP (spieniony polipropylen) i EPS (spieniony polistyren) uwzględnia się gęstość wstępnie spienionych granulek, parę, ciśnienie i czas spajania. Dla klasycznego wtrysku termoplastów monitoruje się temperatury i ciśnienia.

- Temperatura tworzywa i temperatura formy

- Prędkość wtrysku, punkt przejścia z prędkości na ciśnienie, ciśnienie docisku i czas docisku

- Czas chłodzenia i całkowity czas cyklu

- Pozycja ślimaka, poduszka, prędkość obrotu i przeciwciśnienie plastyfikacji

- Siła zamykania, drożność i przepływ w chłodzeniu

- Masa detalu i masa wlewka

- Dla EPP i EPS: gęstość wsadu, parametry pary, czas kondycjonowania, jakość zgrzewu perełek

Na co zwracać uwagę przy ocenie jakości pierwszych detali?

Liczy się zgodność wymiarów, stabilność, wygląd powierzchni i funkcja.

Detale z prób T1 należy zbadać na wzornikach lub współrzędnościowo. Kluczowe są płaskość, skurcz, owalizacja i dopasowanie do elementów sąsiednich. Ocena wizualna obejmuje linie łączenia, smugi, wypływki, zapady, przypalenia i niedolewy. W projektach opakowaniowych wykonuje się próbę montażu i test upadku z bezpiecznej wysokości. Dla EPP i EPS ważny jest jednolity zgrzew perełek bez kruchości i zadziorów oraz powtarzalna gęstość.

- Wymiary krytyczne i tolerancje

- Kształt i odkształcenia po wychłodzeniu

- Defekty powierzchniowe i krawędzie podziału

- Masa i jej zmienność między strzałami

- Test montażu, szczelności opakowania i próby funkcjonalne

- Dla EPP i EPS: spójny zgrzew, brak niezespolonych stref

Jak przeprowadzić testy szczelności i wytrzymałości formy?

Szczelność wody, pary i powietrza oraz trwałość mechaniki sprawdza się przed długimi próbami.

Chłodzenie w formie testuje się ciśnieniowo i przepływowo, obserwując ewentualne spadki i wycieki. W formach do EPP i EPS bada się szczelność obiegu pary i podciśnienia oraz działanie odpowietrzeń. Mechanikę sprawdza się cyklicznie, wykonując serię otwarć, zamknięć i wypchnięć. Obserwuje się ślady zużycia i stabilność pozycjonowania.

- Próbę ciśnieniową kanałów chłodzenia z zapisem ciśnienia i przepływu

- Kontrolę odpowietrzeń, luzów i prowadzeń

- Test podciśnienia i pary dla form parowych

- Próbę zmęczeniową ruchów slajdów, rdzeni i wyrzutnika

- Sprawdzenie szczelności na płaszczyźnie podziału przy docisku

Kiedy wprowadzać poprawki do projektu formy po testach?

Gdy problem jest powtarzalny i nie znika w całym oknie procesowym, sięga się po ingerencję w stal.

Najpierw wykorzystuje się regulacje procesu i drobny serwis, na przykład polerowanie odpowietrzeń. Jeśli detale wciąż nie mieszczą się w tolerancjach, występują trwałe niedolewy, nadmierne wypływki lub zbyt długi cykl, warto zaplanować korekty konstrukcyjne. Decyzję poprzedza analiza przyczyn i ocena wpływu na termin wdrożenia.

- Zmiana lub powiększenie wlewów i punktów wtrysku

- Dodanie lub przeprojektowanie kanałów chłodzenia

- Usprawnienie odpowietrzeń i korekty płaszczyzny podziału

- Przesunięcie, powiększenie lub zmiana układu wypychaczy

- Korekty grubości w obszarach zapadów z zachowaniem zasady utrzymania naddatku, czyli stanu bezpiecznego dla stali

- Zmiana faktury powierzchni i polerowanie w strefach przywierania

Jak dokumentować wyniki testów, by ułatwić seryjną produkcję?

Pełna karta prób i wzorzec referencyjny skracają rozruch i ułatwiają kontrolę jakości.

Po każdej próbie zapisuje się ustawienia i wyniki, dołącza zdjęcia oraz próbki z czytelnymi etykietami. Pomiary wymiarowe trafiają do raportu z wnioskami. Dla produkcji seryjnej tworzy się instrukcję ustawień, plan kontroli i listę punktów krytycznych. W branżach regulowanych dołącza się atesty surowca i potwierdzenia zgodności.

- Karta parametrów z datą, maszyną i surowcem

- Raport wymiarowy i zdjęcia defektów z opisem

- Próbki referencyjne T0 i T1 bez śladów użytkowania

- Okno procesowe z zakresami bezpiecznymi

- Lista działań korygujących i ich status

- Harmonogram przeglądów formy i lista części zamiennych

Jakie narzędzia i metody wspierają szybką diagnostykę problemów?

Pomagają czujniki, szybkie pomiary i proste analizy przyczyn.

Czujniki ciśnienia w gnieździe pokazują przebieg wypełniania i docisku. Kamery termowizyjne ujawniają martwe strefy chłodzenia. Pasty kontrolne pomagają ocenić przyleganie i odpowietrzenie. Krótkie serie z jedną zmienną pozwalają znaleźć wpływ na wynik. Analizy przyczyn i wykresy pomagają ustawić priorytety.

- Czujniki ciśnienia i temperatury w formie

- Kamera termowizyjna i pirometry

- Pasty i lakiery do sprawdzania styków i odpowietrzeń

- Endoskop do inspekcji kanałów i gniazd

- Prosty plan doświadczeń z jedną zmienną

- Diagram przyczyn i skutków oraz analiza Pareto dla defektów

Od czego zacząć testowanie formy wtryskowej?

Zacznij od celu, kryteriów akceptacji i planu próby z jasno określonym zakresem.

Przed ustawieniem prasy potwierdź rysunki, tolerancje i listę wymiarów krytycznych. Przygotuj surowiec, przyrządy pomiarowe i oprzyrządowanie pomocnicze, na przykład chwytaki i wzorniki. Ustal zespół i role. Zaplanuj czas na chłodną analizę po każdej serii, bez presji natychmiastowego wyniku. Dzięki temu w krótkim czasie uzyskasz dane, które prowadzą do decyzji o akceptacji lub modyfikacji formy.

Dobrze zaplanowane testy ograniczają ryzyko i skracają start seryjnej produkcji. Najpierw bezpieczeństwo formy i ludzi, potem stabilny proces i jakość detali. Warto patrzeć na próby jak na inwestycję w spokój produkcji, a nie tylko formalność do odhaczenia.

Porozmawiaj z nami o planie prób, a wspólnie przygotujemy formę wtryskową do szybkiego i stabilnego wdrożenia.