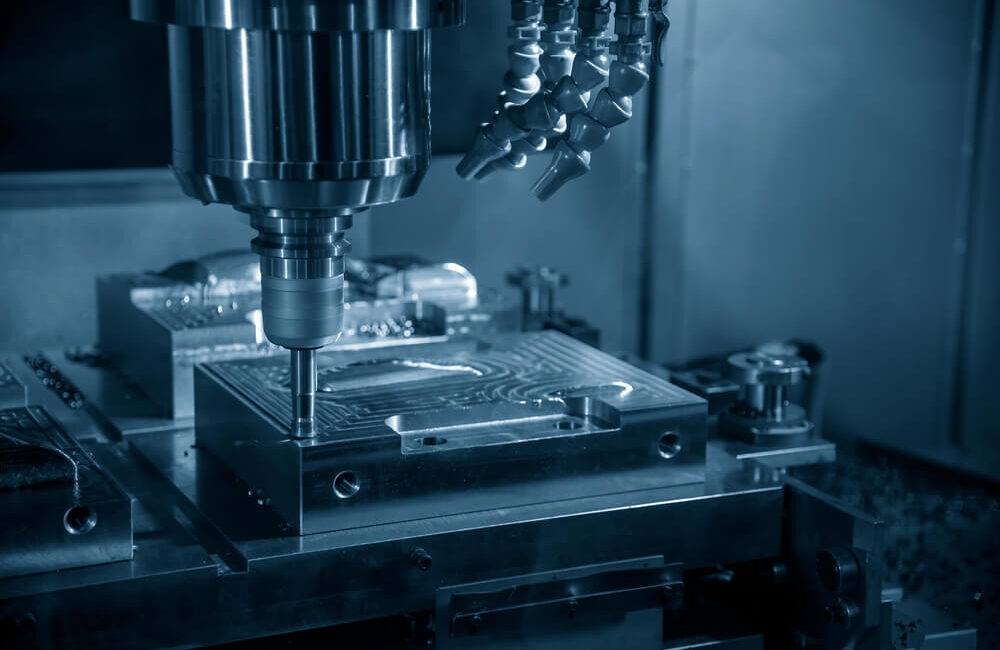

Dlaczego precyzja wykonania formy wtryskowej decyduje o jakości?

Bo to forma nadaje wymiar, kształt, strukturę i stabilność procesu.

Nawet drobne odchyłki w gnieździe czy układzie chłodzenia potrafią zmienić skurcz, ciśnienie i czas chłodzenia. To przekłada się na wymiary, płaskość, połysk oraz ryzyko zapadnięć i wypaczeń. Precyzyjna forma skraca czas regulacji, pozwala szybciej osiągnąć parametry docelowe i utrzymać wydajność bez ciągłych poprawek.

Jak niedokładności w formie wpływają na wymiary i tolerancje?

Prowadzą do rozjazdu wymiarów, trudnych do skorygowania ustawieniami wtrysku.

Nierówna szczelina podziału, przesunięte wkładki, źle wykonane prowadnice i wypychacze powodują owalność, nadlewki i zbieżność ścianek. Niewłaściwe kanały chłodzące dają lokalne przegrzanie, a w efekcie inne skurcze w różnych strefach. Braki w odpowietrzeniu zmieniają docisk frontu przepływu i tworzą kieszenie gazowe. To wszystko zwiększa rozrzut wymiarów, utrudnia utrzymanie tolerancji i obniża zdolność procesu do bycia „capable”.

W jaki sposób błędy formy przekładają się na estetykę produktu?

Powodują defekty powierzchni oraz widoczne zniekształcenia.

Rysy po obróbce i niewłaściwa chropowatość dają mat lub niejednolity połysk. Złe dopasowanie linii podziału tworzy zadzior lub widoczną „linię złączenia”. Brak równomiernego chłodzenia nasila smugi, zapadnięcia i falowanie. Nieprecyzyjne gniazda pod faktury i tekstury zniekształcają wzór. Niedokładne gniazda pod znaki i logotypy dają nieczytelne oznaczenia.

Jak precyzja formy ogranicza ilość wad i reklamacji?

Zmniejsza źródła zmienności, więc wady pojawiają się rzadziej.

Dokładne pasowania, równa linia podziału i stabilne chłodzenie ograniczają wypaczenia, nadlewki i niedolania. Dobre odpowietrzenie zmniejsza przypalenia i pęcherze. Precyzyjnie zaprojektowany układ wlewowy skraca czas wypełniania i zmniejsza naprężenia wewnętrzne. Efekt to mniej braków, mniej poprawek i mniej zwrotów od klientów.

Jak projektowanie formy ułatwia utrzymanie powtarzalności produkcji?

Przez przewidywalny przepływ, równomierne chłodzenie i serwisowalne moduły.

Już na etapie projektu warto dobrać grubości ścianek pod skurcz materiału, zaplanować wlewy i odpowietrzenia w miejscach neutralnych oraz zbilansować kanały chłodzące wokół krytycznych stref. Wkładki wymienne pozwalają na szybkie korekty wymiarów bez długich przestojów. Analizy przepływu i chłodzenia pomagają ustawić proces w oknie, w którym detale są powtarzalne mimo zmian warunków.

Jak kontrolować i mierzyć dokładność wykonania formy w produkcji?

Najlepiej łączyć pomiary formy z kontrolą detali i danymi z procesu.

- Pomiary 3D formy: współrzędnościowa maszyna pomiarowa lub skaner 3D do weryfikacji gniazd, linii podziału i kanałów.

- Pomiary detali: skaning 3D detalu z porównaniem do modelu CAD, szybkie sprawdziany i przymiary w punktach krytycznych.

- Kontrola powierzchni: ocena chropowatości i jednolitości tekstury, test optyczny połysku.

- Monitoring procesu: rejestracja ciśnienia w gnieździe, czasu chłodzenia, temperatury formy i wykresów wypełniania.

- Statystyczna kontrola procesu: karty kontrolne dla wymiarów kluczowych, analiza Cp i Cpk do oceny zdolności.

Jak konserwacja i korekta form wpływają na jakość części?

Utrzymują geometrię i powierzchnię w założonym standardzie.

Regularne czyszczenie gniazd, odpowietrzeń i układu chłodzenia zapobiega osadom, które zmieniają przepływ i oddawanie ciepła. Kontrola zużycia prowadnic i wypychaczy ogranicza ryzyko zarysowań oraz przesunięć. Delikatne polerowanie i odnawianie tekstur przywraca estetykę. Planowe przeglądy skracają postoje awaryjne i przedłużają żywotność formy.

Jak dobór materiałów formy wpływa na stabilność wymiarową detali?

Decyduje o sztywności, przewodności cieplnej i odporności na zużycie.

Stale narzędziowe o wysokiej twardości utrzymują geometrię gniazd. Wkładki z materiałów dobrze przewodzących ciepło stabilizują chłodzenie w cienkich ściankach. Powłoki przeciwzużyciowe zmniejszają tarcie wypychaczy i ścieranie się powierzchni. W produkcji detali izolacyjnych i opakowaniowych znaczenie ma także odporność na korozję oraz czystość powierzchni, aby zachować higienę i powtarzalny wygląd.

Jak wdrożyć kontrolę precyzji formy w linii produkcyjnej?

Przez prosty, powtarzalny system kontroli od projektu po wysyłkę.

- Zdefiniuj krytyczne wymiary, strefy powierzchni i akceptowalne odchyłki już w projekcie.

- Przygotuj sprawdziany i programy pomiarowe przed pierwszym uruchomieniem.

- Ustal plan przeglądów formy oraz czyszczenia po określonej liczbie cykli.

- Zbieraj dane z procesu i wymiarów detali, analizuj trendy i reaguj na odchylenia.

- Zapewnij szybką ścieżkę korekt dzięki dostępowi do narzędziowni i wymiennym wkładkom.

Precyzja formy to cichy fundament jakości. Im lepiej zaprojektowana, wykonana i utrzymana, tym mniej problemów na produkcji, a więcej stabilnych dostaw i zadowolonych klientów. Warto ją traktować jak inwestycję w spokój procesu i reputację marki.

Skonsultuj projekt formy wtryskowej lub przegląd formy i zaplanuj działania, które poprawią stabilność wymiarów oraz wygląd Twoich części.