Coraz więcej firm projektuje opakowania techniczne w pełni cyfrowo. Powód jest prosty. Trzeba szybciej dostarczać produkty, a jednocześnie lepiej je chronić w transporcie i magazynie. Symulacje 3D pozwalają sprawdzić wiele scenariuszy bez kosztownych prób w realu.

Firma P.P.H.U. „STYROMAX” działa od 1995 roku jako spółka rodzinna, dysponuje własną narzędziownią i certyfikatami jakości, co umożliwia szybkie przełożenie symulacji na realizację produkcyjną.

W 2025 roku coraz częściej staje się standardem pracy zespołów R&D, inżynierów i narzędziowni. W artykule zobaczysz, jak wirtualne testy skracają projekt, ograniczają ryzyko i wspierają zgodność z normami. Dowiesz się też, które parametry materiałowe EPS i EPP warto włączać do modeli.

Jak symulacje 3D przyspieszają proces projektowania opakowań technicznych?

Symulacje 3D skracają liczbę iteracji, bo błyskawicznie pokazują, co działa, a co nie.

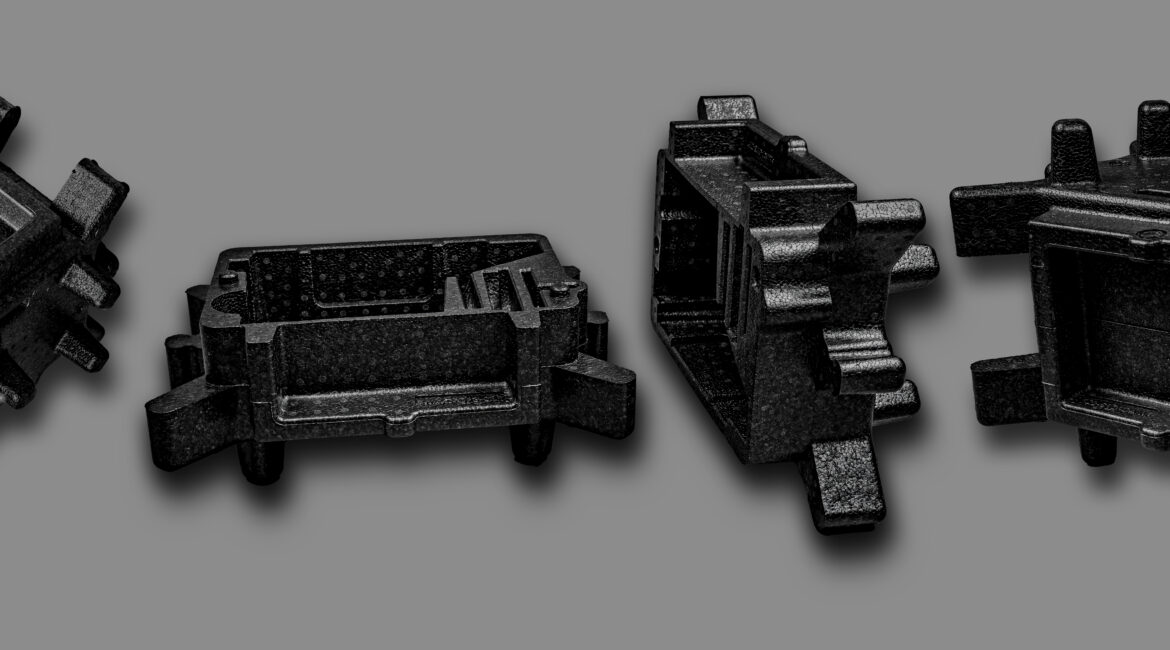

Wirtualne testy upadku, wibracji i ściskania można uruchamiać równolegle dla wielu wariantów geometrii. Zmiany w modelu parametrycznym aktualizują się od razu w wynikach. Projektant widzi strefy przeciążenia i może odchudzić ścianki lub dodać żebra tylko tam, gdzie to potrzebne. Integracja CAD z analizą DFM ułatwia spełnienie wymogów technologii EPS i EPP. Uwzględnia się kąty wypychu, skurcz i sztywność rdzeni. Gdy firma dysponuje własną narzędziownią, decyzje z symulacji szybciej zamieniają się w gotowe formy i pierwsze serie próbne.

W jaki sposób cyfrowe prototypy ograniczają liczbę fizycznych testów?

Cyfrowe prototypy eliminują słabe koncepcje przed budową pierwszych wzorów.

Zamiast drukować i testować każdy pomysł, najpierw prowadzi się selekcję wirtualną. Analiza pokazuje, które warianty spełniają cele tłumienia wstrząsów i sztywności przy zadanej masie. Do badań laboratoryjnych trafiają tylko faworyci. Dzięki temu zmniejsza się liczba cykli prób i oszczędza czas laboratorium. Testy fizyczne nadal są potrzebne do walidacji, ale są lepiej zaplanowane i rzadziej zaskakują wynikiem.

Jak symulacje 3D poprawiają dopasowanie i funkcjonalność opakowań?

Symulacje 3D weryfikują dopasowanie, montaż i ergonomię bez ryzyka kolizji.

Modelowanie kontaktu produktu z kształtką pokazuje rozkład nacisków i ewentualne punkty ścisku. Analiza tolerancji pozwala ustalić bezpieczne luzy dla elementów delikatnych, jak panele, złącza czy szkło. Sprawdza się ścieżkę wkładania i wyjmowania, kąty otwarcia pokryw z EPP oraz zamki wciskane. Można także ocenić stateczność w stosie, ułożenie na palecie i przesuw podczas wibracji. Dzięki temu opakowanie jest wygodne w użyciu i stabilne w logistyce.

Które parametry materiałowe warto uwzględnić w symulacji opakowań?

Kluczowe są parametry wpływające na pochłanianie energii, sztywność, trwałość i izolację.

- Mechanika materiału (gęstość i struktura materiału, moduł sprężystości, krzywe naprężenie–odkształcenie, odzysk sprężystości).

- Zachowanie dynamiczne (tłumienie drgań, zdolność do wielokrotnego uderzenia, szczególnie ważna dla EPP).

- Właściwości procesowe (skurcz procesowy i tolerancje wymiarowe formowania).

- Parametry termiczne (przewodność cieplna i pojemność cieplna, wpływ temperatury i wilgotności na właściwości mechaniczne w czasie).

- Kontakt i tarcie (współczynniki tarcia produkt–opakowanie i opakowanie–opakowanie).

- Trwałość i granica odkształcenia (granica trwałego odkształcenia).

Dobrze skalibrowane modele materiałowe dają wyniki bliższe rzeczywistości. W praktyce korzysta się z kart materiałowych od dostawców surowców i z danych z własnych testów referencyjnych.

Jak modelowanie komputerowe ułatwia spełnienie norm branżowych?

Modelowanie komputerowe przekłada wymagania norm na scenariusze testowe i raporty.

Sekwencje zrzutów, wibracje losowe i sinusoidalne, ściskanie oraz cykle klimatyczne można odwzorować w środowisku analitycznym. Wyniki porównuje się z progami akceptacji znanymi z wymagań transportowych i jakościowych. Dla opakowań farmaceutycznych analizuje się stabilność termiczną i ryzyko kondensacji, przy czym symulacje wspierają przygotowanie do badań, ale nie zastępują obowiązkowej walidacji i certyfikacji przez jednostki notyfikowane. Dla komponentów HVAC symulacje mostków cieplnych i izolacyjności pomagają utrzymać parametry energetyczne. Raporty z symulacji porządkują ścieżkę wymagań, co ułatwia audyty i przygotowanie badań u jednostek notyfikowanych.

Jak integracja symulacji zmienia współpracę projektantów i inżynierów?

Wspólny model cyfrowy łączy projekt, technologię, jakość i logistykę w jednym źródle prawdy.

Wizualizacje wyników i proste metryki ułatwiają decyzje na przeglądach. Wszyscy widzą te same kryteria: przyspieszenie maksymalne produktu, ugięcia, marginesy bezpieczeństwa oraz wskaźniki paletyzacji.

Zespół narzędziowy szybciej ocenia wykonalność formy i wprowadza poprawki DFM. Logistyka weryfikuje schematy pakowania i wysokość stosu. Taki tryb pracy skraca wymianę plików i ogranicza nieporozumienia, zwłaszcza gdy projekt obejmuje wiele branż i wersji.

Jak przyspieszyć wprowadzenie produktu dzięki symulacjom przedprodukcyjnym?

Wczesna walidacja i przygotowanie pod wytwarzanie skracają drogę z projektu na linię.

Symulacje przedprodukcyjne sprawdzają krytyczne punkty, zanim powstaną formy. Optymalizuje się grubości ścianek, kanały powietrzne, odgazowanie i kąty wypychu typowe dla EPS i EPP. Dzięki temu pierwsze strzały z formy rzadziej wymagają głębokich korekt. Gdy producent ma własną narzędziownię i zespół CNC, iteracje form przebiegają szybciej. W efekcie czas od projektu do gotowego wyrobu może wynosić nawet poniżej dwóch tygodni, zależnie od złożoności i dostępności materiałów.

Jak wdrożyć cyfrowe symulacje w kolejnym projekcie opakowania?

Zacznij od najważniejszych ryzyk, ustandaryzuj modele i włącz symulację do stałych przeglądów projektu.

- Zdefiniuj profil transportu, warunki składowania i kryteria akceptacji dla produktu.

- Zbierz geometrię produktu, obszary wrażliwe oraz dane masowe i środek ciężkości.

- Utwórz bibliotekę materiałów EPS i EPP z danymi mechanicznymi i termicznymi.

- Przygotuj szablony analiz: upadek, wibracje, ściskanie, paletyzacja, izolacyjność.

- Ustal pętlę projekt–symulacja–korekta z jasnym progiem decyzji dla każdej iteracji.

- Zapewnij przeglądy DFM z narzędziownią, aby wcześnie usuwać ryzyka produkcyjne.

- Planuj walidację fizyczną tylko dla najlepszych wariantów i aktualizuj modele na podstawie wyników.

- Mierz efekty wdrożenia przez proste wskaźniki, na przykład liczba iteracji i czas do akceptacji.

Symulacje 3D zmieniają podejście do opakowań technicznych z reaktywnego na przewidywalne. Ułatwiają chronić produkt, lepiej wykorzystać materiał i szybciej wejść na rynek. W połączeniu z własną produkcją, narzędziownią oraz doświadczeniem w EPS i EPP tworzą realną przewagę w wymagających branżach. To dobry moment, aby przenieść więcej decyzji do świata cyfrowego i ograniczyć kosztowne niespodzianki po drodze.

Skontaktuj się z nami w sprawie projektu formy wtryskowej i zaplanuj pierwszą iterację symulacji 3D!